I piccoli foglietti adesivi colorati prodotti in origine solo dalla 3M sono degli oggetti davvero immancabili in qualsiasi innovation meeting che si rispetti, in questo post vediamo la loro storia e come la nascita di uno dei prodotti di punta della multinazionale 3M sia stata possibile grazie alla lungimiranza del proprio amministratore.

Nel 1968 Spencer Silver era un chimico impiegato alla 3M che, durante una sperimentazione, trovò un tipo di colla avente la particolarità di non asciugarsi mai completamente lasciando la possibilità di risollevare quanto incollato senza lasciare il segno sulla superficie dove era stato appoggiato. Tale soluzione rimase a lungo in sospeso considerando che quella colla non sarebbe stata utilizzabile su nessun prodotto realizzato in quel momento dall’azienda. Sei anni dopo, il suo collega Arthur Fry, durante un concerto nel coro della chiesa, ebbe l’intuito di trovare una soluzione al problema di raggiungere velocemente la pagina corretta con il testo della canzone in un libro abbastanza spesso: inserire dei fogli nel libro nella pagina corretta!

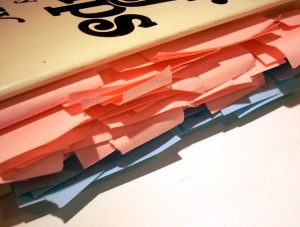

Naturalmente era indispensabile che tali segnalibro fossero abbstanza solidi da non volare via durante la musica ma rimuovibili dal libro senza rovinarlo. L’unione dell’idea di Art Fry e della scoperta di Spencer Silver fece nascere i Post-It.

La storia è piuttosto semplice ma occorre analizzare ancora due punti per comprendere come l’idea si sia potuta trasformare nel prodotto attuale.

Il primo punto riguarda il marketing. Una volta avviata la produzione campione dei quadrati di carta gialli da 6,7 cm di lato, venne deciso di proporli, in via sperimentale, in quattro città americane. Al termine della sperimentazione i risultati furono molto contrastanti: in due città i risultati furono ottimi mentre nelle altre due furono disastrosi. Il motivo fu che nelle due città in cui nessuno comprò i Post-It non venne fatta adeguata pubblicità quindi i consumatori non ebbero alcuna spinta ad acquistare il nuovo prodotto mentre nella altre due città i negozianti fecero una campagna in cui venivano offerti dei campioni gratuiti ai propri clienti che poi, soddisfatti, comprarono ulteriori scorte di quei prodotti.

L’altro punto riguarda la gestione del personale. Grazie alla lungimiranza del William McKnight (presidente dell’azienda negli anni ’30 e ’40), la 3M fu una delle prime aziende al mondo ad applicare (parzialmente) il ROWE, garantendo inoltre ai propri dipendenti la possibilità di spendere una percentuale (circa il 15%) del proprio tempo lavorativo lavorando ad un proprio progetto parallelo: tale tempo a disposizione ha consentito ai due dipendenti di sviluppare uno dei prodotti di cancelleria più venduti al mondo.